1.陶瓷球磨機簡介

在工業生產中,物料粉磨是連接原料與成品的核心環節。從水泥制造到陶瓷生產,從化工原料到新能源材料,粉磨設備的性能直接決定了產品的質量與生產效率。傳統球磨機雖能完成基礎粉磨任務,但存在能耗高、污染大、粒徑控制不精準等痛點。隨著材料科學與自動化技術的突破,陶瓷球磨機應運而生——其以氧化鋁、氧化鋯等高性能陶瓷為核心部件,通過結構優化與智能控制,實現了粉磨過程的精細化、綠色化與高效化。

2.技術原理

陶瓷球磨機的核心機制基于沖擊-研磨復合作用:電機通過減速機驅動筒體旋轉,筒內陶瓷襯板與研磨介質(陶瓷球或鋼球)在離心力作用下被提升至一定高度,隨后自由墜落對物料產生沖擊破碎;同時,介質與物料、物料與襯板之間的滾動摩擦實現細磨。這一過程可通過調節筒體轉速、介質填充率、研磨時間等參數,精準控制產品粒徑分布。

3.陶瓷材料的三大特性

3.1高硬度與耐磨性:氧化鋁陶瓷莫氏硬度達9級,2000小時連續運行磨損量僅0.8mm,使用壽命是錳鋼的4倍;氮化硅陶瓷球在1200℃高溫下仍保持低振動值(<0.01mm),適用于高速研磨;

3.2化學惰性:陶瓷襯板在濃硫酸環境中金屬離子析出量<0.1ppm,可穩定處理強腐蝕性物料,避免傳統金屬襯板的污染風險;

3.3低污染特性:陶瓷介質表面光滑,磨損率低至0.005%/h,換球周期延長8倍,顯著減少研磨過程中的金屬雜質引入,滿足食品、醫藥等行業的潔凈生產要求。

4.陶瓷球磨機的結構

4.1筒體系統:采用分倉設計,通過可調隔倉板實現物料分級研磨。例如,建筑陶瓷行業常用“兩倉式”結構,第一倉采用階梯襯板進行粗磨,第二倉采用平襯板進行細磨,確保料漿細度(過250目篩余)<3%;

4.2傳動系統:邊緣傳動與中心傳動并存,邊緣傳動通過大齒輪與小齒輪嚙合傳遞動力,適用于大型設備;中心傳動采用聯軸器直接連接電機與筒體,傳動效率提升15%,且噪音降低8dB;

4.3進料系統:螺旋進料器與變頻控制結合,實現連續均勻喂料。某生物醫藥企業通過真空研磨模塊,使氧化反應率低于0.3%,滿足高純度原料制備需求;

5.應用場景

5.1建筑材料:

陶瓷球磨機可處理石灰石、石英砂等原料,生產高標號水泥、超細石膏粉等產品。某企業采用濕法連續式球磨機,單線產能達200噸/日,較間歇式設備提升3倍;

5.2陶瓷制造:從陶瓷粉末制備到釉料研磨,陶瓷球磨機可控制粒徑分布(D50=1-5μm),滿足瓷磚、衛生陶瓷等產品的表面光潔度要求;

5.3化工行業:用于顏料、涂料、催化劑等物料的超細研磨。例如,某企業通過氧化鋯陶瓷罐研磨納米級氧化鋅,比表面積提升40%,催化效率顯著增強;

5.4新能源材料:在動力電池領域,陶瓷球磨機可制備單晶正極材料(如NCM811)、硅碳負極材料等。某企業測試顯示,行星式陶瓷球磨機處理鎳粉合金2小時可達0.1μm級,固態電池材料合成周期縮短30%。

6.成本優化

6.1能耗降低:陶瓷襯板摩擦系數較錳鋼降低30%,配合智能調速技術,單噸產品電耗下降20-30%;

6.2維護成本:陶瓷介質磨損率低,換球周期延長至8倍,年維護費用減少60%;

6.3壽命延長:氧化鋁陶瓷襯板壽命達8-10年,是錳鋼的2-3倍,設備折舊成本顯著降低。

7.未來前景

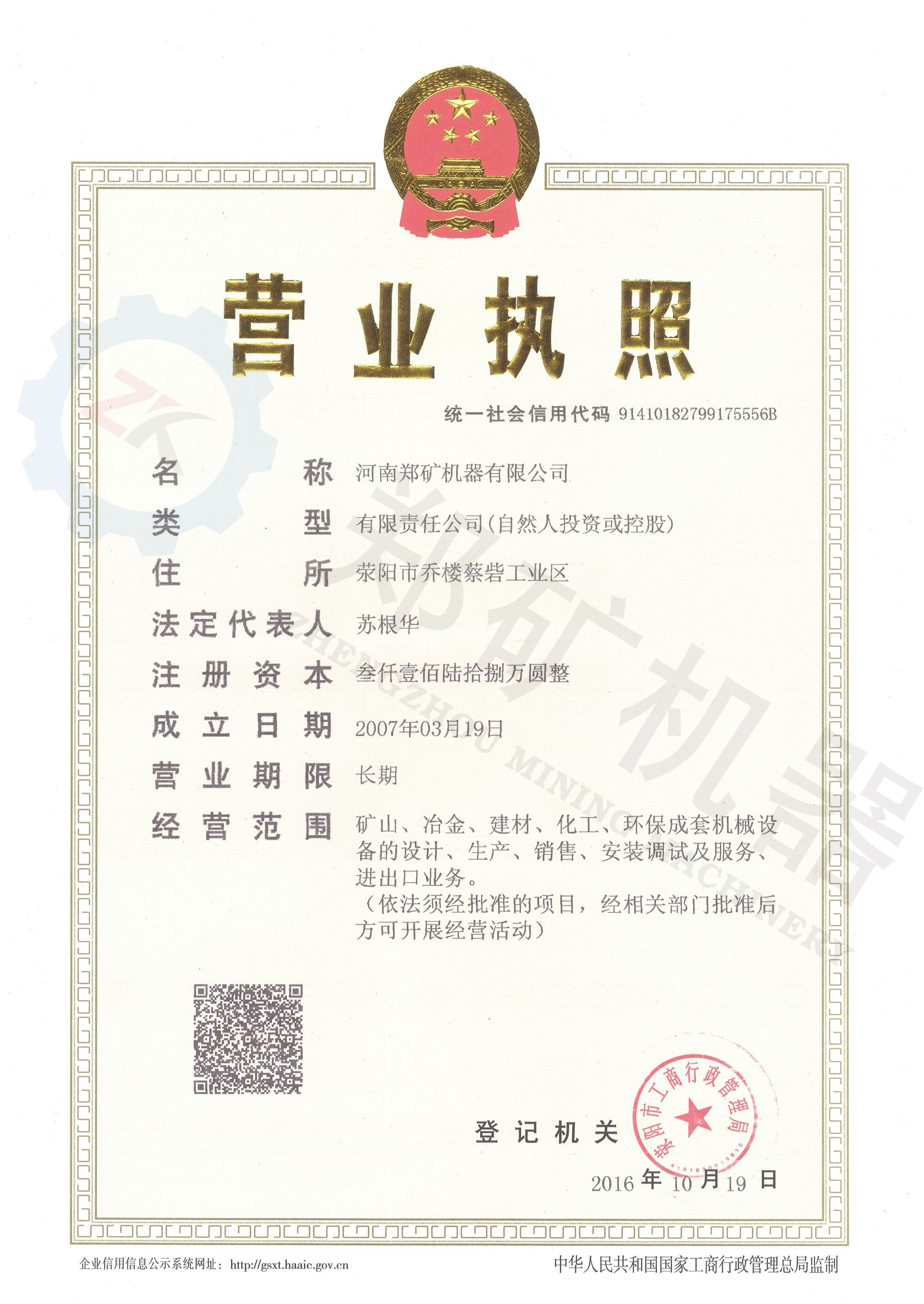

河南鄭礦機器有限公司陶瓷球磨機的進化史,是材料科學、機械工程與智能技術深度融合的縮影。從泰國傳感器項目的高純度研磨,到云南鋰礦的高效提取,再到廣東陶瓷的釉料升級,鄭礦機器以“硬核技術”重塑了粉磨行業的未來。隨著AI、物聯網、納米材料的持續突破,陶瓷球磨機將向更高效、更智能、更綠色的方向演進,為全球制造業的高質量發展提供關鍵支撐。